Erfolgreiche Umstellung durch reduzierte Stillstandszeiten

Das VW-Werk in Kassel setzt diese Technik bei der mechanischen Bearbeitung von Getriebegehäusen und in der Gießerei bereits ein. Für die Optimierung der Gehäusebearbeitung stand im Vordergrund, die Ausfälle aufgrund defekter Regelventile deutlich zu verringern und damit die Produktionsunterbrechungen zu minimieren. Sobald sich die Filter vor den Regelventilen mit Spänen zugesetzt hatten, mussten sie gereinigt werden. Die Wartung führte zu einem längeren Stillstand der gesamten Fertigungsstraße

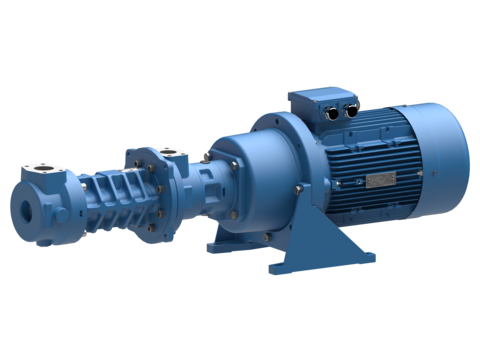

Nach der Umstellung auf frequenzgeregelte Schraubenspindelpumpen - Baureihe „EMTEC" von Allweiler - und damit dem Wegfall der Regelventile sank die Störungsquote deutlich. Zudem ergaben sich je nach Transferstraße Energieeinsparungen zwischen 27 und 68 Prozent. Über die Motordrehzahl stellt die elektronische Regelung den jeweils benötigten Druck individuell je nach Werkzeug in weniger als einer Sekunde bereit. Steigt die geforderte Fördermenge, wird die Drehzahl automatisch nachgeregelt. Die als Paket gelieferte Lösung - Pumpe, FU und Steuerungslogik - ist für den Einsatz in Werkzeugmaschinen, Transferzentren und Transferstraßen optimiert. Die Umrichter reagieren äußerst schnell, was aus Betreibersicht einen entscheidenden Vorteil der des neuen Systems darstellt. Allweiler garantiert beim Start ohne Standdrehzahl, dass der optimale Betriebspunkt in nur 500 ms erreicht ist.

Die variable Regelung führt noch zu weiteren Vorteilen: Die Pumpen benötigen weniger Wartung und erreichen höhere Standzeiten, da sie nicht ständig mit der höchsten Drehzahl gefahren werden. Zeichnet sich Abnutzung ab, gleicht die Drehzahlsteuerung diese ohne Leistungsverlust der Pumpe durch die Erhöhung der Drehzahl automatisch aus. Wartungen müssen daher nicht sofort erfolgen, sondern können geplant und auf den Produktionsablauf abgestimmt stattfinden.

Darüber hinaus konnte die Nennleistung des Motors in vielen Fällen deutlich gesenkt werden. Die Pumpe fördert nur noch, wenn ein Werkzeug im Einsatz ist. Dies schont nicht nur die Filter vor der Pumpe, sondern wirkt sich auch positiv auf die Produktivität der gesamten Anlage aus: Insgesamt haben sich die durch die Wartung der Hochdruckpumpen verursachten Stillstandszeiten um über 90 Prozent verringert. Musste vor der Umrüstung die Maschine für die Wartung jeden Monat für rund 100 Minuten abgeschaltet werden, genügen heute ganze sechs Minuten. Dies entspricht rund 200 mehr bearbeiteten Getriebegehäusen.