Herausforderung

Wartungsarme Pumpen mit geringster Leckage gegenüber chemisch und physikalisch aggressiven Stoffen.

Lösung

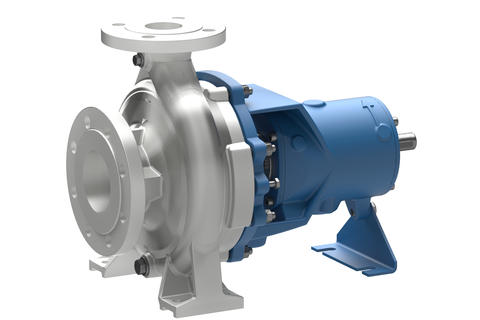

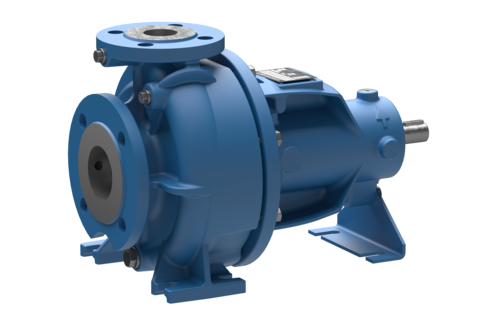

Allweiler® Chemienormpumpen mit Magnetkupplungen.

Ergebnis

Leckagefreie Förderung bei zwei- bis dreimal längerer Standzeit.

Herausforderung

Wartungsarme Pumpen mit geringster Leckage gegenüber chemisch und physikalisch aggressiven Stoffen.

Lösung

Allweiler® Chemienormpumpen mit Magnetkupplungen.

Ergebnis

Leckagefreie Förderung bei zwei- bis dreimal längerer Standzeit.

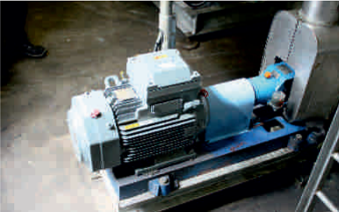

Baureihe CNH-B 50-200G-W20, Förderdaten 60 m /h, Medium Glykol/Wasser, Prozess Kühlsystem.

Seit 1995 produziert die Kao Chemicals GmbH in Emmerich u. a. tertiäre Amine als Vorprodukte für Körperpflege, Wasch- und Reinigungsmittel sowie Beton-Zusatzstoffe. Zu den Kunden gehören u. a. L'Oréal, Evonik, Henkel und Unilever.

Auch nach der Erweiterung des Werks im Jahre 1995 wurden fast ausschließlich Pumpen von Allweiler® eingesetzt. Die Allweiler GmbH ist der älteste deutsche Hersteller von Pumpen mit Hauptsitz in Radolfzell und einem Werk in Bottrop. Allweiler® gehört seit Ende 2017 zum amerikanischen Konzern CIRCOR International, Inc. (NYSE: CIR).

Bei den eingesetzten Pumpen handelt es sich sowohl um Chemienormpumpen mit Gleitringdichtungen als auch mit Magnetkupplungen. Die magnetgekuppelten Pumpen zeichnen sich dadurch aus, dass sie auch bei chemisch oder physikalisch aggressiven Medien über eine lange Zeit eingesetzt werden können, ohne dass Leckagen auftreten. Aus der Erfahrung von Andreas Bernert, der im Werk von Kao Chemicals in Emmerich für die Wartung der Pumpen zuständig war, sind „wartungslose“ Laufzeiten von über einem Jahr im Dauerbetrieb die Regel. Dies gilt ebenfalls bei Medien, die etwa durch Zugabe von Katalysatoren bei Pumpen mit Gleitringdichtungen zu häufigen Leckagen geführt haben.

Baureihe CNH-B 40-160/11 G-W20, Förderdaten 20 m /h, Medium Farmin DM20, Prozess Tanklager-Entladung.

Baureihe ALLTHERM Typ CHT 65-250, Förderdaten 75 m /h, Medium Thermalöl, Prozess Beheizungssystem 250 °C.

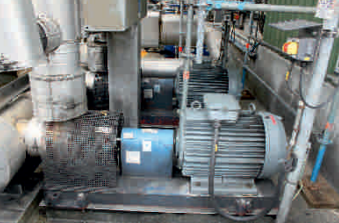

Baureihe NT150-400/02, Förderdaten 350 m /h, 5 bar, Medium Kühlwasser, Prozess Kühlwassersystem.

Wir sind seit Jahrzehnten überzeugt, mit Allweiler® den optimalen Lieferanten gefunden zu haben. Diese Pumpen sind zwei- bis dreimal standfester als Pumpen anderer Hersteller, die wir zum Vergleich eingesetzt haben.

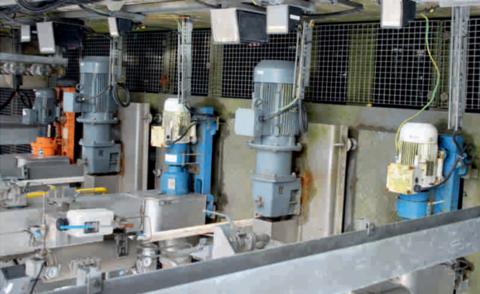

Pumpenwartung im Werk von KAO Chemicals in Emmerich

Die Magnetpumpen von Allweiler besitzen eine Reihe technologischer Eigenschaften, die sie aus Sicht von Kao von anderen Fabrikaten abheben. An erster Stelle stehen dabei die robusten Siliziumkarbit-Gleitlager (Axial-Radial-Lager) und der besonders dickwandige Magnettopf. Zusammen führt dies zu einer deutlich höheren Zuverlässigkeit im 24-Stunden-Dauerbetrieb, was für den Betreiber von außerordentlicher Bedeutung ist. Ungeplante Produktionsunterbrechungen kosten nicht nur aufgrund des Produktionsausfalls Geld. Da viele Medien auf höherer Temperatur gehalten werden müssen, ist auch das Wiederanfahren aufwendig. Die gesamte Produktionsstrecke ist durchgängig beheizt und zum Spülen und Reinigen wird Stickstoff eingesetzt.

Neben dem größeren Magnetantrieb zahlen sich zwei weitere technische Details der Allweiler® Pumpen aus: ein Drallbrecher und eine spezielle Rückspülführung, die den Verschleiß in der Pumpe bei physikalisch sehr abrasiven Medien wie etwa bei Quarzsandbelastung minimieren. Bei Kao wird zwar kein Quarzsand eingebracht, die Vorprodukte enthalten jedoch teilweise ähnlich abrasiv wirkendes Katalysatorpulver. Die speziellen Konstruktionsmerkmale vermeiden nicht nur Leckagen bei der Dichtung, auch der Gehäuse- und Laufradverschleiß ist minimiert. Bei den Pumpen mit Gleitringdichtungen ist die besonders dicke und damit biegesteife Welle wichtig: Die geringe Durchbiegung der Welle führt zu einer deutlichen Reduzierung der Lagerbelastung.

Baureihe CMAL 32-200/1, Förderdaten 15 m³/h, 1,2 bar, Medium Natronlauge (50 %ig).

Baureihe AK440-227-12, Förderdaten 30 m³/h, 1 bar, 30 °C, Medium wässriges Polycarboxylat.

Baureihe CMAL 32-200/1, Förderdaten 15 m³/h, 0,9 bar, 40 °C, Medium Phosphorsäure (75 %ig).

Baureihe AK450-334-08, Förderdaten 40 m³/h, 2,5 bar, 80 °C, Medium Polyethylenglykol.

- jeweils Prozess LKW-Entladung -

Baureihe CNH-B50-200, Förderdaten 60 m /h, Medium Glykol/Wasser, Prozess Kühlsystem.

Insgesamt sind im Werk in Emmerich etwa 60 Allweiler Pumpen der Baureihen CNH – davon die Mehrzahl mit Magnetkupplungen – in Betrieb. Die Fördermengen liegen zwischen 20 m³/h und 40 m³/h, die Mediumtemperatur erreicht max. 80 °C.

Neben den Kreiselpumpen sind auch Allweiler® Seitenkanalpumpen für die Förderung von jeweils etwa 20 m³/h Fettalkohol im Einsatz. Die magnetgekuppelte Pumpe der Baureihe SEMA-S ist hoch selbstansaugend: Die Ansauglänge beträgt hierbei bis zu 50 m, die Förderhöhe etwa 20 m und die Temperatur des Mediums liegt zwischen 60 und 80 °C.

Für die Beheizung werden schließlich Allweiler® Thermalölpumpen der Baureihe NTWH und ALLTHERM eingesetzt. Etwa 25 teilweise fahrbare Allweiler Exzenterschneckenpumpen fördern die Waschmittelvorprodukte in Tanklaster.

Neben den konstruktiven Merkmalen spielt die enge Zusammenarbeit mit dem Hersteller für Kao eine wichtige Rolle. Auf diese Weise lassen sich die Werkstoffe der Pumpen – insbesondere bei der Gleitringdichtung – exakt auf das jeweilige Medium abstimmen. Somit wird eine optimale Beständigkeit gegen die geförderten Säuren und Laugen erreicht, auch Technikereinsätze sind schnell möglich.

Andreas Bernert: „Wir sind seit Jahrzehnten überzeugt, mit Allweiler® den optimalen Lieferanten gefunden zu haben. Diese Pumpen sind zwei- bis dreimal standfester als Pumpen anderer Hersteller, die wir zum Vergleich eingesetzt haben.“

Sie werden in einer Vielzahl von Prozessen in der Chemie- und Prozessindustrie eingesetzt. Auch in anderen Branchen sind sie unverzichtbar, wenn es darum geht, aggressive oder korrosive, heiße oder kalte, saubere oder feststoffbeladene Medien sicher und effizient zu pumpen.

1.200

Max. Förderhöhe [m] :147

Max. Pumpenaustrittsdruck [bar] :25

Max. Temperatur Förderflüssigkeit [°C] :350

Leckagefreie, magnetgekuppelte Kreiselpumpen. Als hermetisch dichte Kreiselpumpen ohne Wellendurchführung können sie überall dort eingesetzt werden, wo Explosionsgefahr, Toxizität oder Geruchsbelästigung der zu fördernden Medien dies erforderlich machen.

350

Max. Förderhöhe [m] :145

Max. Pumpenaustrittsdruck [bar] :25

Max. Temperatur Förderflüssigkeit [°C] :350

Für eine breite Palette allgemeiner Industrie- und Schiffsanwendungen. Ihre zuverlässige Leistung, ihr robustes Design, ihre Effizienz und Vielseitigkeit sorgen dafür, dass Ihre industriellen und maritimen Prozesse reibungslos und effizient ablaufen.

2.300

Max. Förderhöhe [m] :145

Max. Pumpenaustrittsdruck [bar] :16

Max. Temperatur Förderflüssigkeit [°C] :140